A 7 fő veszteségforrás

Az előző BLOG bejegyzésből megtanultuk, hogy a hozzáadott értéket teremtő folyamatlépéseknek egyszerre 3 feltételnek kell megfelelniük:

- a vevő hajlandó legyen „fizetni” érte, azaz a sorban következő folyamatlépés elfogadja azt, TOVÁBBÁ

- a terméket fizikálisan átalakítsa vagy (különösen szolgáltatás és adminisztratív folyamatok esetén) információtartalommal gazdagítsa, TOVÁBBÁ

- azt elsőre sikerüljön jól elvégezni.

Minden olyan tevékenység, amely nem elégíti ki egyszerre e három feltételt, bizony, nem minősül értékteremtőnek, így túlzott erőforrás felhasználást igényel, mint például az ellenőrzés, vagy egyszerűen veszteségként jelentkezik. A veszteségforrásokat is két fő csoportra kell osztani, amelyek közül az elsőbe tartoznak mindazon tevékenységek, amelyeket azért kell elvégezni, hogy a vevőt ne érje el a hiba, illetve nem elég robusztus a folyamat.

Amennyiben a termék vagy szolgáltatás előállítása folyamán bármelyik vagy esetleg egyszerre több is sérül a fent felsorolt kritériumok közül, úgy biztosan van lehetőség és gyakran szükséges is a folyamat fejlesztésére.

Lássuk ezeket sorban:

1. Készletek, mint veszteségforrás

A készletek fogalma nemcsak a termelőfolyamatokban további feldolgozásra váró anyagokat, félkész termékeket vagy értékesítésre váró késztermékeket jelenti, hanem lehetnek adatok, dokumentumok, szerszámok, alkatrészek, információ vagy egyszerűen bármi, ami további feldolgozásra vár.

Példák:

- felesleges, adott gyártási folyamathoz nem tartozó anyagok, alkatrészek helyet foglalnak és nem lehet a munkaállomásokat olyan közel mozgatni egymáshoz, hogy az egydarabos áramlás megvalósuljon;

- ingadozó mennyiségű alapanyag a munkahelyen, ami vagy rövid megállásokat, keresgélést, futkosást okoz, vagy pedig nem lehet megfelelően tárolni. Az állandóan változó elrendezés hatására a dolgozónak keresgélni, válogatni kell, ami tévesztéshez vezethet, illetve rontja a hatékonyságot;

- előregyártás okozta készlet felhalmozódás, amit mozgatni, raktározni kell;

- címkézetlen, jelöletlen anyagok keveredést okozhatnak, ami szerelési hibaként jelentkezhet, vagy a termék nem tölti be a funkcióját;

- standard hiánya miatti felesleges eszközök lehetnek az eltérő nyomatékkal dolgozó automata csavarhúzók, ahol a műanyag ház szerelése közben azonnali hibát okozhat, ha túlhúz a dolgozó egy csavart;

- hiányzó anyag, vagy készlet, amiről gyakran megfeledkeznek a folyamatfejlesztők, amikor nem vonják be a dolgozókat a munkába, ugyanis gyakran szükség lehet egy eszközre, egy szerszámra, amivel gyorsabban és elsőre jól lehet elvégezni a munkautasításban leírt feladatokat;

- hosszú átfutási idők és a folyamatosan változó vevői igények miatt elfekvővé váló készletek

2. Szállítási veszteség

A szállítási veszteségforrás mindazon tevékenységet jelenti, amik a nem optimalizált munkahely elrendezésből, átgondolatlan folyamatlépésekből, illetve gyakori tervezési változtatásokból adódnak.

Példák:

- nem egyértelmű munkafolyamat, vagy információáramlás következtében a munkahelyek egymástól távol, szigetszerűen vannak elrendezve, aminek a hatására megakad a termék, anyag, vagy az információ áramlása;

- nem megfelelő tárolás, anyagkezelés hatására sérülő termékek zárolt területre mozgatása, amíg döntés születik azok sorsáról;

- „futkosás” információk után, hogy a kiszállításhoz minden dokumentum elkészülhessen;

- olyan vevői megrendelés gyártásának megkezdéséhez alkatrészek összeszedése (komissiózás), amelynek nem minden eleme áll még rendelkezésre;

- munkahelytől távol lévő pufferek;

- SOS igények okozta átállás minőségi problémák, hiányzó darabszám stb. miatt

3. Mozgatási veszteség

Mozgatási veszteségforrás, amit a munkahelyeken tárolt anyagok, eszközök nem ergonomikus elrendezése okozhat, valamint anyagok, információk keresgélése.

Példák:

- alkatrészek keresgélése egy rendetlen polcon sok-sok felesleges kacat között;

- keveredő alapanyag, késztermék válogatása azonosítási, kényelmi hibák miatt;

- folyamatos hajlongás, létrára mászás stb. a túlzott készlet miatt;

- kényszeredett testtartás a munkahely nem megfelelő kialakítása miatt;

- túl nagy/kicsi méretben mozgatott pufferek;

- ikonok/menüpontok keresgélése az ERP-rendszerben, mert a billentyűkombinációkat nem ismeri a dolgozó

4. Várakozási veszteség

A várakozási veszteség az egyik legkönnyebben felismerhető veszteségforrás, aminek 3 fajtája létezik:

- az anyag megmunkálásra vár ütemezési hibák, túlméretezett gyártási kötegek vagy minőségi reklamációk miatt (pl. vevői visszáru);

- a gép valamiféle beavatkozásra várakozik; elektromos targonca feltöltésére, vonalkód-beolvasó jelre stb.;

- egy személy anyagra, információra vagy gépre vár, hogy befejezze az adott műveletet.

5. Túltermelési veszteség

A túltermelési veszteség minden veszteségforrás közül a legsúlyosabb, hiszen az összes többi veszteségforrás megjelenik benne. Tipikusan ilyen veszteség az, amikor a valós vevői igénynél több termék kerül legyártásra, illetve a termékek előbb készülnek el, minthogy azokra szükség lenne.

Példák:

- elfekvő készlet a késztermék vagy félkész termék raktárban, mert nem a valós vevői igény alapján kerültek legyártásra;

- hamarabb készül el egy megrendelés, minthogy a vevőnek szüksége lenne a termékre, így azt raktározni, mozgatni, kezelni kell;

- túlbecsült kiesési ráták miatti biztonsági készlet;

6. Túlmunkálási veszteség

Túlmunkálási veszteségforrásnak nevezzük azt, amikor a vállalat jobban, pontosabban, precízebben végez el valamiféle logisztikai szolgáltatást, mint ahogyan azt a vevő kéri.

Példák:

- hibás termékek, anyagok keresgélése, válogatása;

- javítás, átmunkálás, mert elsőre nem sikerült hibamentesen elkészíteni a terméket;

- többszörös nyilvántartása az adatoknak. Például papír alapon és elektronikusan, vagy akár 2 össze nem kapcsolt adatbázisba kell feltölteni;

- olyan emberi tevékenység, ami automatizálható vagy algoritmizálható és az elvégzését gépre bízhatnánk;

- túlságosan precíz, pontos munkavégzés, amit a vevő már nem fizet meg. Például egy tizedessel pontosabb vágás, vagy kétszer lakkozott felület;

- hibás termék, vagy folyamat design. például túlságosan hosszú, vagy túlságosan sok csavar;

- hibás anyagok okozta túlmunkálás. Például poros dobozt kétszer kell leragasztani

7. A hiba, selejt

A hiba, selejt a várakozás mellett a másik legtöbbször felismert veszteségforrás, ami a vállalati folyamatokban, így a logisztikában is, megjelenhet.

Példák:

- keveredés miatt rossz alkatrész kerül beépítésre a termékbe;

- hiányzó, vagy nem megfelelő mennyiségű alkatrész a termékben;

- elírt, elcímkézett anyagok okozta keveredés, gyártási hiba;

- piszkos, szennyezett berendezésen nem látszódik az elhasználódás, elállítódás jele, amelynek hatására hibás termékek keletkeznek

- vizualizáció, írott standardok hiánya okozta félreértés és folyamathiba

További lean veszteségforrások:

Több helyen a fenti a kategóriákat kiegészítik az alábbi lista elemei amelyekről bővebben A Lean Six Sigma folyamatfejlesztés kézikönyve-ben olvashat:

- Kihasználatlan dolgozói kreativitás – Igen. Ez is veszteségforrás, amikor az alulról jövő ötletek nem kerülnek összegyűjtésre és megvalósításra vállalati szinten. Pedig ki ismerné a folyamatokat jobban, mint az azokat működtető kollégák?

- Munkahelyi biztonság hiánya – Ezt a veszteségforrást szerintem nem is kell magyarázni

- Elpazarolt energia – Számos internetes oldal, blog foglalkozik azzal, hogy ne használjunk például szívószálat, vagy vigyünk magunkkal saját szatyrot a bevásárláshoz. Tömeggyártásban SOKKAL TÖBBET tehetünk környezetünk védelméért, hiszen rengeteg a selejt és a pazarlás. Az én kedvenc területem a sűrítettlevegő szivárgások felkutatása és megszűntetése, amihez gyakran nem is kellenek speciális eszközök.

- Rossz területkihasználás – Készítsen timelapse videót a munkaterületen zajó folyamatokról egy műszakon keresztül (GDPR!!!) és meg fog lepődni, ha spagetti diagramon ábrázolja a látottakat.

- Környezetvédelem – Az újrahasznosítás csak szükséges rossz. Sokkal többet is tehet, ha betartja a környezetvédelem 7R szabályát

Feladat:

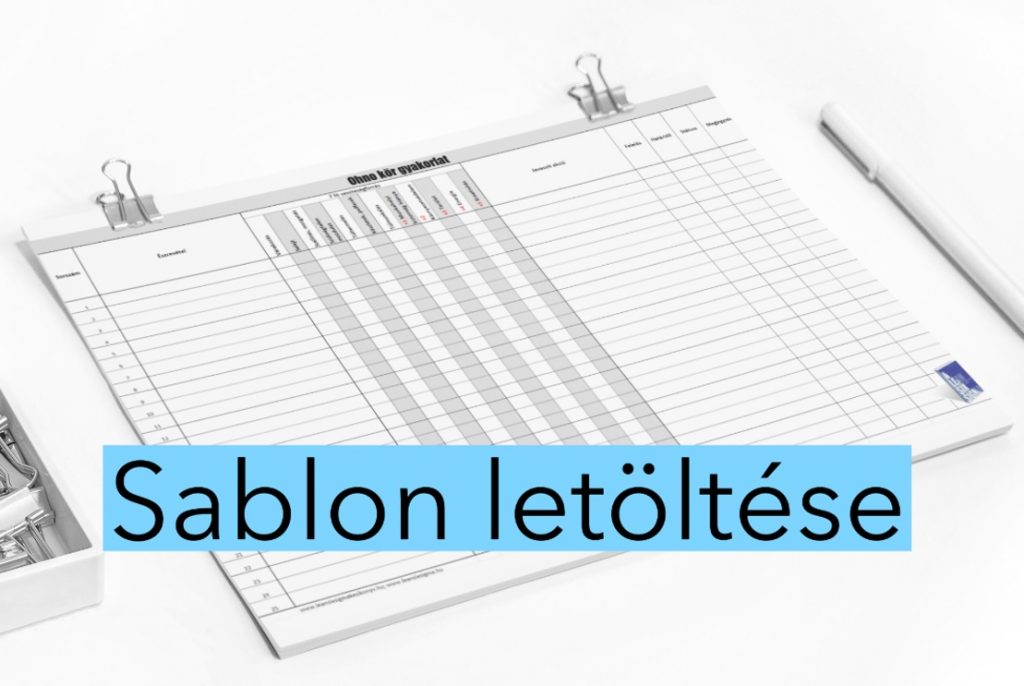

Nyomtassa ki az alábbi linken elérhető dokumentumot lehetőleg A3 méretben, majd vegyen kezébe íróeszközt és egy táblát!

- Ezt követően menjen le az értékteremtés színhelyére és helyezkedjen el úgy, hogy mindent jól megfigyelhessen, viszont ne gátolja a munkát! Különösen pedig arra ügyeljen nehogy valamiféle baleset kockázata keletkezzen!

- Fél órán keresztül figyelje meg a folyamatokat és jelezze milyen veszteségforrásokat fedez fel. Egy adott lépés végrehajtása során több veszteségforrás is előfordulhat, így bátran jelezze X-szel a megfelelő rubrikában. Olyan dolgokra koncentráljon elsősorban, amelyekre hatni tud rövid idő alatt!

Most a megfigyelésre koncentráljon, s a lap jobb oldalán található akciójavaslatokkal ne foglalkozzon.

Figyelem!

Ha fél óra alatt nem sikerül 25 db veszteségforrást azonosítania, úgy újabb fél órával hosszabbítsa meg a munkahely megfigyelésével eltöltött időt!

A gyakorlatot azért nevezik Ohno kör feladatnak, mert Toyota egyik híres mérnöke, Taiichi Ohno az új kollégák veszteséglátó képességét azzal tesztelte, hogy egy kört rajzolt a padlóra, amelyből 3 órán keresztül nem léphetett ki az adott személy. (én most ennél megengedőbb voltam Önnel szemben 😊)

- Vonuljon félre és rangsorolja, csoportosítsa a látottakat! A legfőbb veszteségforrás a túlgyártás, hiszen abban minden másik veszteségforrás megjelenik, így elsőként érdemes lehet annak megszüntetésével foglalkozni.

- Legalább egy változtatást AZONNAL hajtson végre és biztosítsa, hogy egy héten belül minden észrevétel korrigálásra kerül!

Küldjön egy levelet nekem, amelyben megírja melyik területet választotta és miként áll neki a mutatót jellemző folyamat javításának!

Továbbá kíváncsian várom a levélben, hogy melyik típusú veszteséggel szembesült a leggyakrabban.

Ohno kör sablon letöltése

Szerezzen Lean Six Sigma Green Belt oklevelet a Magyar Minőség Szakirodalmi Díj 2019 elismeréssel kitüntetett A lean six sigma folyamatfejlesztés kézikönyv tematikáján alapuló six sigma green belt képzésen Fehér Norbert oktatóval!